Немного о современных инверторных источниках для сварки

В современном мире лидирующие позиции в области сварки по праву занимают инверторные источники питания. Во всём цивилизованном обществе это наблюдается уже порядка 10 лет как минимум, к сожалению на Украине, учитывая сложившиеся экономические и культурно - менталитетные особенности этот процесс несколько заторможен и только набирает обороты. Процесс перехода от морально устаревшего оборудования, а как следствие и от низкого качества продукции производимой при помощи данного оборудования к современным и высокотехнологичным устройствам имеет место быть. Это неоднократно подтверждают проходящие повсеместно специализируемые сварочные выставки, в том числе прошедшая в сентябре 2009 года выставка в Эссене (Германия), международная выставка Schweissen & Schneiden («Сварка и резка»), являющаяся крупнейшим мировым смотром сварочных технологий и оборудования.

Если на выставке 1997 года производители демонстрировали достижения в разработке инверторных источников, то последняя выставка показала, что 95% представленной сварочной техники было построено на основе инверторных выпрямителей.

Инверторные выпрямители

В отличие от обычных выпрямителей, у которых трансформатор работает на частоте сетевого напряжения 50 Гц, в инверторных выпрямителях он стал работать на высоких частотах (килогерцы и десятки килогерц). Повышение частоты тока, протекающего через силовой трансформатор, позволило существенно уменьшить его массу и габариты. Если у обычных выпрямителей величина, характеризующая отношение сварочного тока к массе, равна 1–1, 5 А/кг, то у инверторных выпрямителей, собранных на «скоростных» тиристорах, этот показатель вырос до 4–5 А/кг.

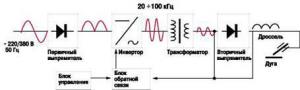

Основным принципом работы инверторного источника питания является многократное поэтапное преобразование электрической энергии. Обратившись к блоксхеме инверторного выпрямителя можно выделить основные этапы преобразования:

выпрямление сетевого переменного напряжения частотой 50 Гц первичным выпрямителем, собранном из силовых диодов по мостовой схеме;

преобразование выпрямленного напряжения с повышенными пульсациями в переменное напряжение высокой частоты;

понижение переменного напряжения высокой частоты импульсным высокочастотным трансформатором до значения, соответствующего напряжению сварки с формированием необходимого вида вольтамперной характеристики;

преобразование вторичным выпрямителем переменного напряжения высокой частоты, имеющего величину сварочного напряжения, в постоянное напряжение со сглаживанием пульсаций тока.

Весь процесс преобразования регулируется за счет обратных связей блоком управления, который обеспечивает необходимые статические и динамические характеристики сварочного тока. Более того, в последние годы широко стала применяться корректировка и автоматическая программно заданная регулировка параметров сварочной дуги, непосредственно на дуге, с применением высокочастотных процессоров и контроллеров.

Что позволяет добиться идеального качества сварного шва, за счет корректировки сварочных циклов непосредственно в зоне горения дуги и во время прохождения каждого из циклов.

Почему же инверторные выпрямители заняли лидирующее положение в сварочных технологиях. Безусловно, основным достоинством сварочных инверторов являются их малые размеры и масса, что делает их более удобными и мобильными, в 10–12 раз снижается материалоемкость оборудования. Низкие пульсации тока (не более долей процента), высокая скорость регулировки, легкое зажигание и высокая стабильность сварочной дуги, возможность получения всего спектра вольтамперных характеристик от крутопадающих до жестких и возрастающих - все это обусловило хорошие сварочные качества инверторных выпрямителей. Кроме того, они имеют высокий кпд (до 90%), потери электроэнергии у них снижаются до 10 раз, а нагрузка источника (ПВ) возрастает до 80–100%. Высокая мобильность позволяет использовать подобные источники питания при выполнении монтажных работ в стационарных и полевых условиях.